Einzelteil-Wuchten reicht oft nicht

Ein neu produzierter Lüfter läuft unwuchtig und vibriert… dabei waren Motor und Laufrad doch fein-gewuchtet! Warum bleibt die Wuchtgüte der Einzelteile bei der Montage insgesamt oft nicht erhalten? Wie kann man es besser machen?

Betriebswuchten kann hier einen entscheidenden Betrag leisten.

-> Hier finden Sie unsere Wuchte-Dienstleistungen

Keine Erhaltung der Wuchtgüte bei Montage

Dem angerissenen Problem liegt folgende Annahme zu Grund: Beim Zusammenbau von Rotoren (Komponenten) mit gegebener Wuchtgüte würde diese Wuchtgüte auch für das Gesamt-Aggregat weiterhin erhalten und garantiert bleiben. Baue man also Laufrad mit Wuchtgüte G2,5 und Motor mit G2,5 korrekt zusammen, so habe auch der fertige Lüfter die hervorragende Wuchtgüte G2,5 und schwinge entsprechend niedrig. Dieses Vorgehen nennt man “komponentenweises Wuchten”.

Das stimmt so leider nicht! Und es führt in der Maschinenbau-Praxis immer wieder zu ernsten Vibrationsproblemen. (Nicht selten leiden auch Kunden-Lieferanten-Beziehungen darunter.)

Vielen Verantwortlichen ist zwar klar, dass Montagefehler oder schlechte Passungen die Wuchtgüte nichtig machen können. Aber es gibt einen weiteren – oft übersehenen – Effekt, der selbst bei penibelster Montage dazu führt, dass Wuchtgüten beim zusammengebauten Aggregat nicht eingehalten werden. Dies wird im Folgenden erklärt und diskutiert.

Am Ende zeigen wir Abhilfe-Maßnahmen auf.

Problem Wellenschlag und Rotationsachse

Ein Rotor – sei es nun das Laufrad oder ein Elektromotor – wird beim Auswuchten auf der Wuchtbank immer bezüglich einer definierten Rotationsachse ausgewuchtet. Nur wenn sich der Rotor später um genau diese Achse dreht, sind alle Fliehkräfte ausgeglichen.

Nun stelle man sich einen Motor mit seiner Welle vor. Keine Welle ist absolut gerade, jede Welle hat einen (kleinen) Wellenschlag. Dies bedeutet z.B., dass ein Wellenende, das aus der Lagerung herausragt und auf das das Laufrad montiert werden soll, etwas “gebogen” ist.

Ein entscheidender Punkt ist nun: Ein Motor kann – trotz gebogener Welle – prinzipiell perfekt ausgewuchtet werden. Selbst stark gebogene Wellen können bei entsprechendem Feinwuchten durch Ausgleichsgewichte beliebig gut ausgeglichen werden. Anders gesagt: Auch hochwertige, feinst-gewuchtete Motoren können beachtlichen Wellenschlag haben.

Das Problem tritt dann auf, wenn Motor und Laufrad verheiratet werden. Das Laufrad wird dabei auf die Motorachse mit Schlag montiert. Durch den Schlag der Motorwelle fällt die Wuchtachse des Laufrades letztlich nicht mehr mit der tatsächlichen Rotationsachse überein. Oder bildlich gesprochen: die Laufradmitte ist gegenüber der Rotationsachse der Motors versetzt, das Laufrad läuft effektiv exzentrisch.

Da das Laufrad aber bezüglich seiner eigenen definierten Achse ausgewuchtet wurde und nicht bezüglich einer versetzten Achse, erreicht das Laufrad dann effektiv bei weitem nicht mehr die Wuchtgüte, die von der Wuchtstand versprochen wurde. Die Folge ist eine effektive Unwucht des Gesamtsystems, denn Exzentrizität ist physikalisch gleichbedeutend mit Unwucht.

Aus zwei gut gewuchteten Komponenten wird so im Zusammenbau ein unwuchtiges Gesamtaggregat.

Resultierende Vibration führt zu vorzeitig verschleißenden Lagern. Tatsächlich widmet sich die Wuchte-Norm DIN 21940-11 (Kapitel 9) auch genau diesem Thema und fordert Hersteller auf, diesen Unwucht-Effekt zu berücksichtigen.

Abschätzung in Mikro-Metern

Wieviel Wellenschlag führt nun zu welcher Unwucht?

Unwucht und Exzentrizität sind eng verwandt. Aus der Norm DIN 21940-11, welche die Wuchtgüten definiert, folgt nach etwas Formel-Umformung:

e=9549 * G / n (mit e als Exzentrizität in µm, G als einheitenloser Wuchtgüte und n als Drehzahl in U/min)

Nimmt man einen typischen Lüfter mit 3000 RPM und einer angestrebten Wuchtgüte von G=2,5, so ergibt sich eine zulässige Exzentrizität von nur 8 µm.

Das bedeutet anders herum: Selbst wenn vorher Motor und Laufrad perfekt (Wuchtgüte 0,0) ausgewuchtet gewesen wären, führt bereits ein Wellenschlag von etwas mehr als 8 µm dazu, dass die angestrebte Wuchtgüte von G2,5 nicht mehr erreicht wird.

Betrachtet man dann noch Lüfter, die in zwei Ebenen ausgewuchtet werden sollen, so ergibt eine sorgsame Rechnung eine noch kleinere zulässige Wellen-Exzentrizität.

Weitere Fehlerquellen

Das beschriebene Problem mit dem Wellenschlag ist wohl das führende Problem beim Verheiraten von Laufrad und Motor. Aber es gibt eine Anzahl weiterer Herausforderungen, die sich auf die finale Wuchtgüte auswirken:

- Lagerspiel/Lagertoleranzen: Die Situation beim Lagerspiel ist ähnlich derer beim Wellenschlag. Typische Lüfter-Lager (nach DIN 620) haben Toleranzen im Bereich 3-12 µm und liegen damit schnell im Bereich der oben berechneten 8 µm Exzentrizität

- Toleranzen der Bohrung und Aufnahme des Laufrades

- Verkippte oder verkantete Montage des Laufrades

- aerodynamische Unwucht (unausgeglichene aerodynamische Kräfte aufgrund aerodynamischer Asymmetrie, dazu mehr in einem späteren Beitrag)

- Fehler beim Ausgleich bzw. Betrachtung der Passfeder beim Wuchten

Alle Fehlerquellen addieren sich im Worst-Case zusammen. Bleibt man bei den exemplarisch genannten 8 µm wird Folgendes klar:

Auch für sehr gut vorgewuchtete Einzelkomponenten kommen durch weitere parasitäre Effekte in der Montage beträchtliche Fehlerquellen hinzu. Dadurch wird schnell eine angestrebte Wuchtegüte G2,5 oder sogar G6,3 zunichte gemacht.

Abhilfemaßnahmen

Erfolg durch engste Toleranzen?

Ein denkbarer Ansatz zu Erhaltung der Komponenten-Wuchtgüten wäre es, entsprechend hohe Anforderungen an die Bauteiltoleranzen der Zulieferer zu stellen. Das beträfe Rundlaufabweichungen der Motorwelle, Lagerspiel, Passfedern und Bohrungen. Zudem muss die Koaxialität beim Montageprozess entsprechend fein prozesssicher beherrscht werden. Nimmt man einmal mehr die genannten 8 µm als Referenz, so wird schnell klar, dass dies nur von höchsten Qualitätsklassen im aktuellen Maschinenbau erreicht wird. In aller Regel sind die Bauteile dann zu teuer, als dass man damit wirtschaftlich produzieren könnte. In den meisten Fällen scheidet dieser Lösungsweg daher aus.

Finaler Ausgleich durch Aggregat-Wuchten: Betriebswuchten

In vielen Fällen ist die wirtschaftliche Lösung, am Ende das Gesamt-Aggregat (z.B. den fertigen Lüfter) final zu wuchten. Darüber kann man zulassen, dass bei der Montage nahezu unvermeidliche Unwucht eingetragen wird, denn sie wird am Ende wieder ausgeglichen.

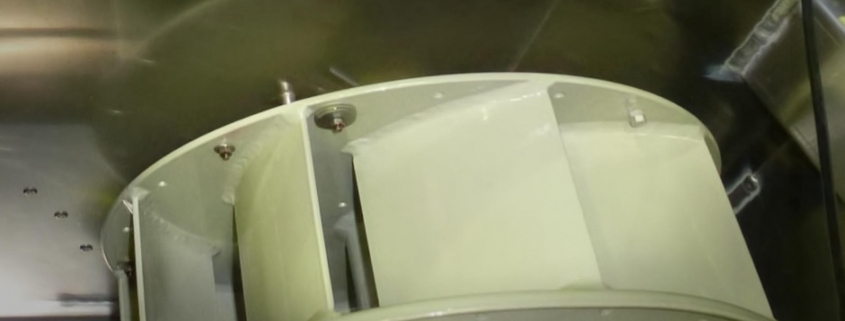

Meist lassen sich fertige Aggregate wie Lüfter nicht auf einer “normalen” Wuchtbank wuchten. Stattdessen gibt es das Verfahren des Betriebswuchtens, das genau dies leistet.

Beim Betriebswuchten geschieht der Wuchtevorgang mittels Schwingungssensoren an der fertigen Maschine. Hiermit können sehr gute Wuchtgüten und somit auch Laufruhe an der Maschine erreicht werden, direkt bevor sie zum Kunden ausgeliefert wird.

Betriebswuchten ist ein sehr über 40 Jahren erfolgreich eingesetztes Verfahren, das auch die conplatec GmbH als Experte anbietet (siehe hier). Mehr Informationen dazu gibt es auch auf Wikipedia.

Fazit

- Bei der Montage von vorgewuchteten Komponenten geht in der Praxis die vorgewuchtete Wuchtgüte verloren.

- Schon geringe Toleranzen von einigen Mikrometern reichen, damit Wuchtgüte G6,3 am finalen Aggregat typischerweise nicht mehr erreicht wird.

- Mangelnde Wuchtgüte führt zu Vibrationsproblemen.

- Betriebswuchten ist ein bewährtes und wirtschaftliches Verfahren, um die Wuchtgüte an der finalen Maschine zu erreichen und sicherzustellen.

conplatc GmbH

conplatc GmbH conplatec

conplatec conplatec GmbH

conplatec GmbH